1.引言

閥門是工業(yè)領(lǐng)域一種重要的流體控制設(shè)備和承壓元件,壓力試驗是工業(yè)閥門最重要的性能測試手段。目前,國內(nèi)、外的閥門壓力試驗臺幾乎都為機(jī)械一液壓式,勞動強(qiáng)度大,工作效率、測試精度均較低。并且,普遍存在著壓力試驗沒有按標(biāo)準(zhǔn)要求與材料特性嚴(yán)密掛鉤的現(xiàn)象。加壓和保壓過程也是粗糙的目測和繁重的手工操作,試驗壓力和保壓時間不能得到有效的保證,由此帶來了測試結(jié)果的不準(zhǔn)確和測試過程的不科學(xué)。并且,隨著產(chǎn)品參數(shù)的提高,測試數(shù)據(jù)的誤差會達(dá)到驚人的程度。現(xiàn)代數(shù)字控制技術(shù)的發(fā)展和工業(yè)化應(yīng)用,為改進(jìn)傳統(tǒng)的閥門壓力試驗過程提供了一種比較現(xiàn)實的方法和途徑。

2.壓力試驗概述

工業(yè)閥門的壓力試驗通常包括:殼體試驗、密封試驗和上密封試驗,試驗介質(zhì)一般為水和空氣,試驗過程中要保證系統(tǒng)壓力達(dá)到或超過規(guī)定的試驗壓力后,在規(guī)定的保壓時間內(nèi),檢驗受試閥門是否達(dá)到相應(yīng)標(biāo)準(zhǔn)規(guī)定的性能要求。

2.1 標(biāo)準(zhǔn)與規(guī)范

目前,我國閥門行業(yè)比較通行的閥門試驗標(biāo)準(zhǔn)主要有:GB/T 13927—1992《通用閥門——壓力試驗》;JB/T9092—1999《閥門的檢驗與試驗》;APl598:2004《閥門的檢查和試驗》;BS EN 12266:2003《工業(yè)閥門——閥門試驗》;ISO 5208:1993《工業(yè)閥門一閥門的壓力試驗》等。由于各國在管道規(guī)范、壓力分等、材料應(yīng)用等方面的不同,以上標(biāo)準(zhǔn)間有一定的差異,但在試驗方法和試驗項目上有很大的共性,實際上,各國在標(biāo)準(zhǔn)制定過程中都存在著相互的借鑒。對于試驗過程來說,主要的差別在于壓力分等和具體閥種的試驗項目、試驗條件的規(guī)定不同。

此外,閥門的試驗規(guī)范還遠(yuǎn)不止于以上所列,其他一些工業(yè)國家的閥門試驗標(biāo)準(zhǔn)也有不同程度的應(yīng)用,對于一些特殊結(jié)構(gòu),特殊用途的工業(yè)閥門,制造商或用戶有時會另外制定檢測、試驗規(guī)范并要求執(zhí)行。試驗設(shè)備或裝置應(yīng)盡可能滿足相關(guān)要求。

2.2 試驗過程

2.2.1 殼體試驗

閥門的殼體試驗是對閥體和閥蓋等聯(lián)結(jié)而成的整個閥門外殼進(jìn)行的壓力試驗。其目的是檢驗閥體和閥蓋的致密性及包括閥體與閥蓋聯(lián)結(jié)處在內(nèi)的整個殼體的耐壓能力。

每臺閥門出廠前均應(yīng)進(jìn)行殼體試驗。在試驗過程中不得對閥門施加影響試驗結(jié)果的外力。試驗壓力在保壓和檢測期間應(yīng)維持不變。用液體做試驗時,應(yīng)盡量排除閥門體腔內(nèi)的氣體。在達(dá)到保壓時間后,殼體(包括填料函及閥體與閥蓋聯(lián)結(jié)處)不得發(fā)生滲漏或引起結(jié)構(gòu)損傷。

殼體試驗的方法和步驟:封閉閥門進(jìn)口和出口,壓緊填料壓蓋,使啟閉件處于部分開啟位置;給體腔充滿試驗介質(zhì),并逐漸加壓到試驗壓力(止回閥類應(yīng)從進(jìn)口端加壓);達(dá)到規(guī)定時間后,檢查殼體(包括填料函及閥體與閥蓋聯(lián)結(jié)處)是否有滲漏。

2.2.2上密封試驗

上密封試驗是檢驗閥桿與閥蓋密封副密封性能的試驗。具有上密封性能要求的閥門都必須進(jìn)行上密封試驗。

上密封試驗的方法和步驟:封閉閥門進(jìn)口和出口,放松填料壓蓋,閥門處于全開狀態(tài),使上密封關(guān)閉,給體腔充滿試驗介質(zhì),并逐漸加壓到規(guī)定的試驗壓力,然后檢查上密封性能。此項試驗可在殼體試驗之前進(jìn)行。

2.2.3 密封試驗

密封試驗是檢驗啟閉件和閥體密封副密封性能的試驗。

密封試驗之前,應(yīng)除去密封面上的油漬,但允許涂一薄層粘度不大于煤油的防護(hù)劑;靠油脂密封的閥門,允許涂敷按設(shè)計規(guī)定選用的油脂。

試驗過程中不應(yīng)使閥門受到可能影響試驗結(jié)果的外力。應(yīng)以設(shè)計給定的方式關(guān)閉閥門。密封試驗應(yīng)在殼體試驗后進(jìn)行。

試驗方式應(yīng)按具體閥種及標(biāo)準(zhǔn)規(guī)定執(zhí)行。

3.壓力試驗的工業(yè)現(xiàn)狀

3.1 一般工業(yè)現(xiàn)場的問題

壓力試驗的試驗壓力及實際保壓時間是一個必須嚴(yán)格執(zhí)行的參數(shù),由于缺乏監(jiān)督和一定的機(jī)構(gòu)保證,操作過程中保壓時間不足的現(xiàn)象嚴(yán)重,特別是在工作時間緊張的情況下。

而人工方法進(jìn)行的試驗結(jié)果歸納、整理,試驗報告等文檔材料的產(chǎn)生、保存、備查占據(jù)了相當(dāng)大的工作量,有一定的差錯率。特別是目前越來越強(qiáng)調(diào)的試壓過程曲線的記錄。

大多數(shù)閥門試驗標(biāo)準(zhǔn)都規(guī)定:試驗壓力依據(jù)閥種、規(guī)格、試驗項目與主體材料的最大許用工作壓力呈一定的線性比例關(guān)系,而主體材料的最大許用工作壓力的實際確定比較煩瑣,目前一般閥門制造商,甚至一些專業(yè)檢測機(jī)構(gòu)只是將公稱壓力乘以相應(yīng)的比例系數(shù),或適當(dāng)增加。加壓和保壓過程也是粗糙的目測和繁重的手工操作,存在一定的系統(tǒng)和人為誤差。

3.2 專業(yè)機(jī)構(gòu)的判定誤區(qū)

這里所謂的專業(yè)機(jī)構(gòu)是指專業(yè)檢測和質(zhì)量監(jiān)督機(jī)構(gòu),在這類機(jī)構(gòu)進(jìn)行的壓力試驗,其數(shù)據(jù)應(yīng)充分體現(xiàn)公正和合理,殼體試驗時不應(yīng)隨意加大壓力值,造成不必要的糾紛。

而密封試驗和上密封試驗時增加壓力值反而帶來不正確的判定。根據(jù)密封設(shè)計理論要求,合格密封的條件為:

其中:qMF——密封面上必需的比壓;

[q]——密封面的許用比壓;

q——計算的實際比壓。

而 q=Qmz/Amf

式中:Qmz——密封副上的總作用力(包括介質(zhì)壓力);

Amf——密封副的有效作用面積。

可見,在很多情況下,增加介質(zhì)壓力,可以強(qiáng)化密封,不能達(dá)到合理檢驗的目的。

4.解決方案

4.1 試驗壓力確定的傳統(tǒng)方法

其實,在我國閥門行業(yè),一直有人在嘗試解決試驗壓力與材料特性掛鉤的問題,如把試驗壓力具體化,并標(biāo)記于裝配圖上。將不同材料在常溫下的最大許用工作壓力值作為操作規(guī)范張貼于試壓現(xiàn)場。

但這些方法沒有能得到有效的推廣,甚至嘗試者也沒能堅持下去,其原因一是試驗現(xiàn)場環(huán)境較差,圖紙資料難以保存;二是閥門產(chǎn)品種類繁多,特別是在目前已對全球供貨的產(chǎn)業(yè)形勢下,材料應(yīng)用的范圍非常廣泛,各主要工業(yè)國的各種牌號的材料幾乎都有可能涉及,很難在有限的空間羅列。

4.2 數(shù)字化方案

目前,壓力試驗過程中要解決的主要是三方面的問題,一是對壓力信號的感應(yīng)、設(shè)定以及對加壓泵、壓力調(diào)節(jié)閥等基本設(shè)備的控制,對于試驗規(guī)范規(guī)定的試驗參數(shù)、試驗類別,能夠從機(jī)構(gòu)上予以保證;二是針對目前行業(yè)內(nèi)普遍存在的,壓力試驗不與材料特性掛鉤的現(xiàn)象提出現(xiàn)實解決方案,并使之在一般工業(yè)現(xiàn)場可行、可用。使壓力試驗過程更為準(zhǔn)確和科學(xué);三是對數(shù)據(jù)的整理工作,包括初始狀態(tài)的設(shè)定,試驗結(jié)果的判別,試驗參數(shù)的歸納、整理、表達(dá)、保存、檢索,以及輔助參數(shù)的管理等。

現(xiàn)代自動控制技術(shù)已進(jìn)入以計算機(jī)技術(shù)為核心的數(shù)字式、智能化階段,利用現(xiàn)代自控技術(shù)可以很方便地實現(xiàn)壓力信號的感應(yīng)、設(shè)定、反饋,對各種壓力源的自動操作,對試驗結(jié)果的自動分析、判別、處理,對試驗過程的標(biāo)準(zhǔn)化、智能化控制以及各類數(shù)據(jù)的遠(yuǎn)程通訊。并且,結(jié)合數(shù)據(jù)庫技術(shù)后使系統(tǒng)對數(shù)據(jù)處理的能力大為增強(qiáng),可以輕松實現(xiàn)各類標(biāo)準(zhǔn)數(shù)據(jù)的快速檢索、實時調(diào)用和有序組織。我們曾對現(xiàn)行壓力試驗臺進(jìn)行了數(shù)字化改造,取得了較好的應(yīng)用效果。

4.3 應(yīng)用研究

4.3.1 系統(tǒng)構(gòu)成

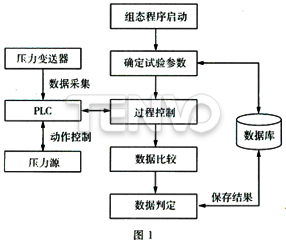

系統(tǒng)由壓力變送器、PLC(含必須的采集與處理模塊)、觸摸屏或觸摸式平板電腦、壓力控制與調(diào)節(jié)沒備、電源及中間電路等組成(圖1)。

系統(tǒng)由組態(tài)程序啟動,交互方式設(shè)定基礎(chǔ)參數(shù),PLC啟動壓力源并保證試驗壓力與保壓時間,壓力變送器采集的壓力信號轉(zhuǎn)變?yōu)殡妷褐到?jīng)PLC處理后送處理器分析比較,試驗結(jié)束的條件為:試驗壓力已低于設(shè)定壓力,或達(dá)到規(guī)定的保壓時間。試驗結(jié)束,系統(tǒng)自動整理試驗報告與合格證(針對出廠試驗),保留過程記錄。程序設(shè)計中要設(shè)有穩(wěn)壓/補(bǔ)壓模塊,應(yīng)對管路泄漏。界面設(shè)計時應(yīng)考慮基礎(chǔ)參數(shù)的交互干預(yù),并能反寫入數(shù)據(jù)庫,滿足特殊產(chǎn)品與非標(biāo)元件的試壓要求。數(shù)據(jù)庫系統(tǒng)應(yīng)具備多種數(shù)據(jù)檢索方式,如:產(chǎn)品信息、日期、工號、工段號、合同信息等,提供質(zhì)量管理的基本信息。

4.3.2 聯(lián)機(jī)工作模式

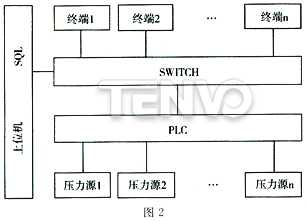

對于多臺位現(xiàn)場應(yīng)采用聯(lián)機(jī)工作模式(圖2),聯(lián)機(jī)工作時可以對各終端集中控制,數(shù)據(jù)資源也能得到共享與統(tǒng)一,減少不必要的元器件配置,便于檢修和恢復(fù)。聯(lián)機(jī)工作時,各終端之間、終端與上位機(jī)之間可采用以太網(wǎng)方式連接,固定IP地址,組態(tài)程序與PLC之間以O(shè)PC方式通訊,各控制單元遵守.Modbus協(xié)議。總線式PLC連接,分布式數(shù)據(jù)庫結(jié)構(gòu),可提高反應(yīng)速度和運行安全性,系統(tǒng)由上位機(jī)集中管理,但狀態(tài)顯示在上位機(jī)和終端之間可同時實現(xiàn),便于差錯監(jiān)督和分步操作。

4.3.3 試壓系統(tǒng)的改進(jìn)

試壓系統(tǒng)應(yīng)加裝手動/自動切換裝置,便于系統(tǒng)檢修和脫機(jī)工作,壓力管路腰配有氣壓緩沖罐,減少對電子元器件的沖擊。條件許可的情況下,應(yīng)盡可能采取集成設(shè)計,減少過程誤差和線路衰減,要有一定的警示和保護(hù)措施。在高、低壓管路交匯處加裝“兩位三通”控制閥(原低壓管路和高壓管路切斷閥可考慮取消),并在低壓管路出口處加裝止回閥,防止高壓介質(zhì)對低壓系統(tǒng)的沖擊(圖3)。

5.結(jié)束語

壓力試驗是工業(yè)閥門生產(chǎn)和流通過程中的重要環(huán)節(jié),數(shù)字化改造是解決其目前存在問題的理想手段,選擇合適的控制方案、通訊模式、操作界面是實現(xiàn)這一過程的關(guān)鍵,而合理的技術(shù)指標(biāo)、造價規(guī)模、一般工業(yè)現(xiàn)場的實用性研究十分重要。

天沃-硬密封蝶閥,與您資料共享!